独自工程で高品質皮膜を実現するPVDコーティング

松山技研(株)の前身は、創業120年の農業機械メーカー松山(株)(上田市)の製品を熱処理する協力会社の協同組合(1970年創設)です。その後、1982年に耐食性の大きい表面処理加工にて松山技研(株)として設立しました。事業部門は、熱処理、表面処理、真空炉、コーティングで、これらの技術を組み合わせて事業を展開しています。自動車や建設機械などの部品加工を数多く手掛け、取引先数は毎月500社を超えています。

PVDコーティングで密着性の高い膜を形成

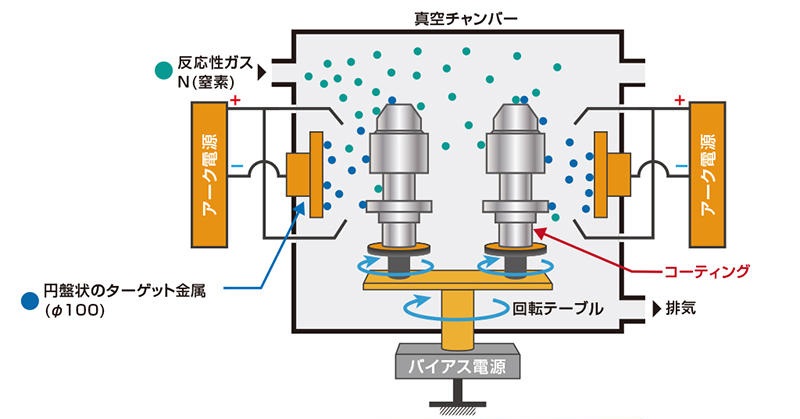

イチ押しは、先進的な表面加工処理技術であるPVDコーティングです。コーティングとは、金属製品の表面に硬い膜を作る処理を行うことで、金属表面の耐摩耗性や摺動性(しゅうどうせい。物体同士が接しているときの滑りやすさの意) を高め、金属製品の寿命を延ばす効果があります。PVDコーティングはこうした処理方法の1つで、PVDとは「Physical Vapor Deposition」の略称で、金属を電気やプラズマなど物理的(physical)な力を利用して蒸着(vapor deposition)させる方法です。具体的には、主にチタンやクロム、アルミなどを複合的に組み合わせた窒化膜を、真空チャンバー内で1~3μmのプラズマ(放電)を利用して製品の表面に蒸着させます。蒸着後の金属は、鉄鋼材料や超硬材料よりも硬いことからセラミックコーティングとも呼ばれています。

製品の多くは、ドリルやエンドミルといった工作機械用の刃物としてホームセンターなどで販売されるのが一般的ですが、同社の製品は、高い精度が要求される金型や機能部品に特化しています。こうした背景には、熱処理や表面処理に関する同社独自の強みがあります。

(図) PVDコーティングのチャンバー内概略図。放電によって、金属材料が蒸発・イオン化し、チャンバー内に導入された反応性ガスと結合し、金属窒化物が成膜される

コーティング前の下準備を徹底的に行う

精度の高いコーティングを行うためには、金属製品に合わせて元素が対象物に衝突する速度やチャンバー内の温度調整が必要になります。2000年のコーティング事業部立ち上げ以降、試行錯誤を繰り返しながら知見を蓄積してきたことが、同社の高品質な製品を生み出す基盤となっています。

特に重視している工程が、コーティング前の材料の下準備です。コーティングの密着性をより高めるために、金属製品に付着している油分や軽微な酸化物の層を除去しています。全ての金属製品にこうした表面処理を施すことを徹底し、高品質な皮膜を実現しています。

顧客の要望に100%応える

現在、コーティング事業は全事業の中で最も高い利益を出しているそうです。今後は、需要の増加が見込まれる半導体関連部品のコーティングにも注力する方針で、26年には既に所有する約千坪の用地にコーティング工場を新築する計画です。

「お客様の要望に100%応えることをモットーに自社の技術を高めてきた。今後もこの意識を大切に、付加価値の高い製品をお客様に届けていきたい」と川村道夫社長は語ってくれました。

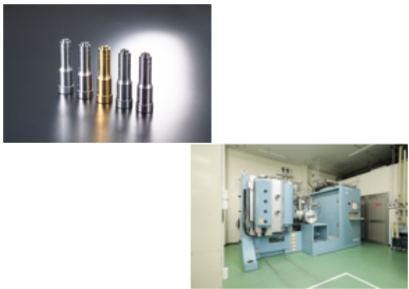

(左)コーティングを施した後の金属部品。密着性や耐摩耗性、腐食性に優れ、長持ちするのが特徴

(右)同社で稼働しているPVDコーティング装置

産業調査

電話番号:026-224-0501

FAX番号:026-224-6233